Dans le processus de conception de moule de moulage sous pression, il est constamment démontré et coordonné les uns avec les autres. En ce qui concerne la structure du moule, plusieurs schémas sont souvent considérés en même temps. Les avantages et les inconvénients de chaque structure sont répertoriés autant que possible pour chaque structure, et chaque structure est analysée et optimisée. Les étapes spécifiques de la conception du moule de moulage sous pression sont les suivantes:

Étape 1: Analyse et digestion des dessins 2D et 3D du produit

Étape 2: Déterminer le type d'injection

Lors de la sélection d'une injection, le concepteur considère principalement son taux de plastification, son volume d'injection, sa force de serrage, sa zone effective du moule d'installation (distance entre les tirants de la machine d'injection), son module, forme d'éjection et longueur fixe.

Étape 3: Déterminer le nombre de cavités et organiser les cavités

Le nombre de cavités de moule est principalement déterminé en fonction de la surface projetée du produit, de la forme géométrique (avec ou sans tiraillement du noyau latéral), de la précision du produit, de la taille du lot et des avantages économiques.

Étape 4: Déterminer la surface de séparation

De manière générale, la surface de séparation sur l'avion est plus facile à manipuler, et parfois vous devez accorder une attention particulière à la surface de séparation de la forme tridimensionnelle.

Étape 5: Conception du système de fixation

La conception du système de fixation comprend la sélection du coureur principal et la détermination de la forme et de la taille de la section transversale du coureur. Lors de la conception du système de fixation, la première étape consiste à sélectionner l'emplacement de la porte. La bonne sélection de l'emplacement de la porte affectera directement la qualité du moulage du produit et le bon déroulement du processus d'injection.

Étape 6: Conception du système d'éjection

Les formes d'éjection des produits peuvent être divisées en trois catégories: éjection mécanique, éjection hydraulique et éjection pneumatique. L'éjection mécanique est le dernier lien dans le processus de moulage par injection. La qualité de l'éjection déterminera finalement la qualité du produit. Par conséquent, l'éjection du produit ne peut être ignorée.

Étape 7: Conception du système de refroidissement

La conception du système de refroidissement est une tâche relativement fastidieuse, et l'effet de refroidissement, l'uniformité du refroidissement et l'influence du système de refroidissement sur la structure globale du moule doivent être pris en compte.

Étape 8: Le dispositif de guidage sur le moule d'injection de coulée sous pression a été déterminé lorsque la base de moule standard est utilisée.

Dans des circonstances normales, les concepteurs n'ont qu'à choisir en fonction des spécifications de la base du moule. Cependant, lorsque les dispositifs de guidage de précision doivent être réglés en fonction des exigences du produit, le concepteur doit effectuer des conceptions spécifiques en fonction de la structure du moule.

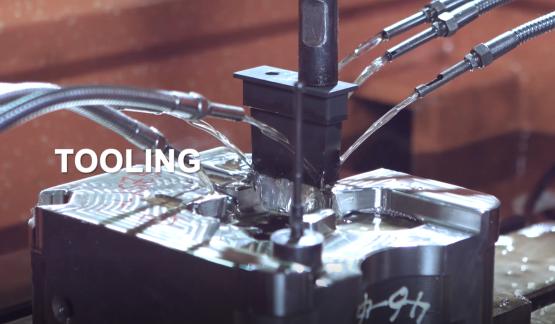

Étape 9: Sélection de l'acier de moule

La sélection des matériaux pour les pièces de moulage (cavité, noyau) est principalement déterminée en fonction de la taille du lot de la pièce moulée et du matériau de la coulée sous pression.

Étape 10: Dessinez un dessin d'assemblage

Une fois que la base de moule de classement et le contenu associé sont déterminés, le dessin d'assemblage peut être dessiné. Dans le processus de dessin du dessin d'assemblage, le système de coulée sélectionné, le système de refroidissement, le système de traction du noyau, le système d'éjection, etc. ont été davantage coordonnés et améliorés pour obtenir une conception relativement parfaite en termes de structure.

Étape 11: Dessiner les parties principales du moule

Lors du dessin d'une cavité ou d'un diagramme central, il est nécessaire de faire attention à savoir si les dimensions, les tolérances et l'inclinaison de moulage données sont compatibles, et si la base de conception est compatible avec la base de conception du produit. Dans le même temps, la manufacturabilité de la cavité et du noyau pendant le traitement et les propriétés mécaniques et la fiabilité pendant uSe doit également être considéré.

Étape 12: Le système d'échappement joue un rôle essentiel dans la qualité du moulage du produit. Les méthodes d'échappement sont les suivantes:

1. Utilisez la fente d'échappement. La rainure d'échappement est généralement située dans la dernière partie de la cavité à remplir. La profondeur de la rainure de ventilation varie avec différents plastiques et est essentiellement déterminée par le dégagement maximal autorisé lorsque le plastique ne produit pas de flash.

2. Utilisez le jeu correspondant des noyaux, des inserts, des poussoirs, etc., ou des bouchons d'échappement spéciaux pour l'échappement.

3. Parfois, afin d'éviter la déformation sous vide lorsque le produit est éjecté, il est nécessaire de concevoir un insert d'évent.