L'industrie automobile évolue rapidement, les véhicules électriques (VE) menant la charge vers la durabilité et l'innovation. Au cœur de cette transformation se trouvent les pièces automobiles OEM, en particulier les pièces de moulage sous pression en aluminium électrique, qui redéfinissent la conception, les performances et l'efficacité du véhicule. Dans cet article, nous explorons pourquoi le moulage sous pression en aluminium est devenu une pierre angulaire de la fabrication automobile OEM et comment il alimente l'avenir de la mobilité électrique.

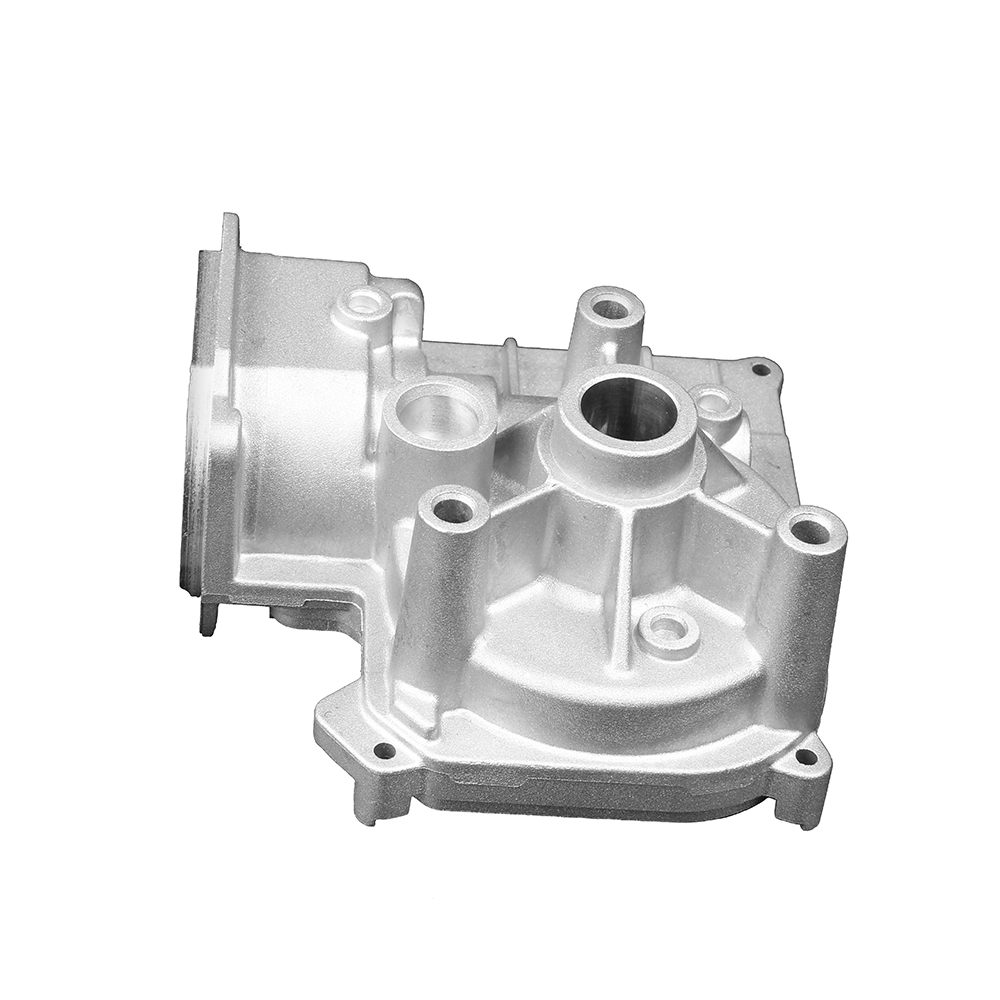

Les pièces automobiles du fabricant d'équipement d'origine (OEM) sont des composants conçus et produits par une entreprise directement pour les constructeurs automobiles. Parmi ceux-ci, les pièces de moulage sous pression en aluminium se distinguent par leur légèreté, leur résistance et leur précision. Le processus de moulage sous pression consiste à injecter de l'aluminium fondu dans un moule sous haute pression, créant des pièces complexes et à haute tolérance telles que des boîtiers de batterie, des supports de moteur et des cadres structurels.

La conception légère pour l'efficacité améliorée L'aluminium est 60% plus léger que l'acier, ce qui le rend idéal pour les véhicules électriques où la réduction du poids améliore directement la portée de la batterie. Les pièces en aluminium moulé sous pression aident les constructeurs automobiles à respecter des normes d'efficacité énergétique strictes sans compromettre la durabilité.

Les composants de conduite thermique supérieure EV génèrent une chaleur importante, en particulier les batteries et les moteurs. Les excellentes propriétés de gestion thermique de l'aluminium garantissent des performances plus sûres et plus durables.

La production de masse rentable Le moulage sous pression permet aux équipementiers de produire rapidement et de manière cohérente de grands volumes de pièces complexes, ce qui réduit les coûts de fabrication-un avantage clé à mesure que la demande de VE augmente.

Sustainability AlignmentAluminium est 100% recyclable, soutenant l'éthique écologique des véhicules électriques. Les équipementiers accordent de plus en plus la priorité à ce matériau pour réduire leur empreinte carbone.

Boîtier de batterie: Protégez les batteries haute tension tout en minimisant le poids.

Boîtiers de moteur électronique: assurer un refroidissement de précision et un blindage électromagnétique.

Composants structurels: Renforcez les châssis et les cadres de carrosserie avec des conceptions résistantes aux chocs.

Ports de chargement: Connecteurs durables et résistants à la corrosion pour les systèmes de charge rapide.

Alors que les constructeurs automobiles comme Tesla, BMW et Rivian poussent pour des véhicules électriques plus légers, plus rapides et plus verts, le moulage sous pression en aluminium devient indispensable. Les progrès de la mégacasting-une technique qui crée des sections entières de véhicules dans un même moule-rationalisent la production et réduisent le nombre de pièces jusqu'à 70%. Cela réduit non seulement les coûts, mais améliore également l'intégrité structurelle.

Le passage aux véhicules électriques s'accélère et les pièces automobiles OEM fabriquées par moulage sous pression en aluminium sont à la pointe de cette révolution. En combinant une conception légère, une efficacité thermique et une production évolutive, ces composants sont le moteur de l'avenir de la mobilité durable. Pour les constructeurs automobiles et les consommateurs, investir dans des pièces en aluminium de qualité OEM n'est pas seulement un choix-c'est un engagement envers l'innovation et la fiabilité.