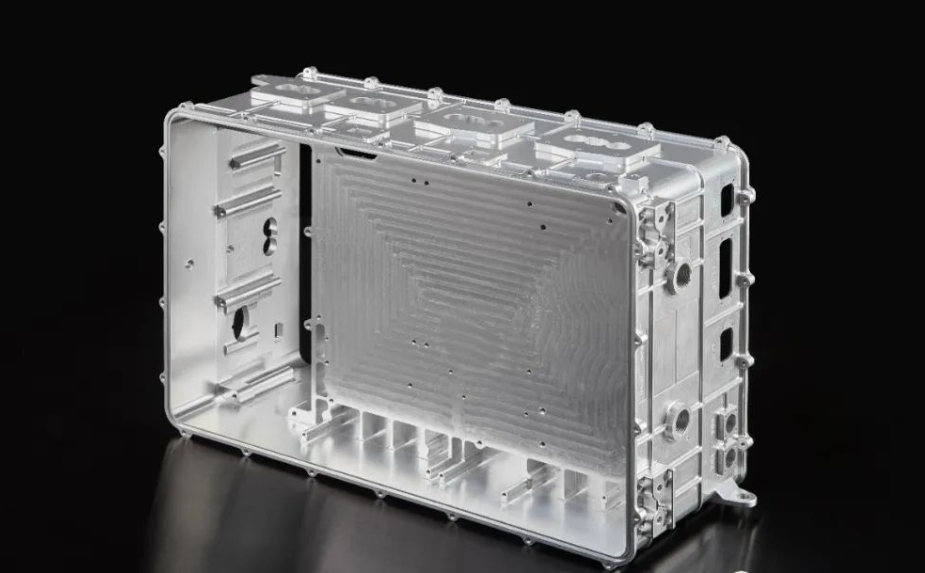

Les pièces moulées en aluminium offrent plusieurs avantages, notamment une efficacité de production élevée, de faibles coûts de traitement, une facilité d'automatisation mécanique pendant la production, une précision dimensionnelle élevée des pièces moulées, une bonne qualité de surface et d'excellentes propriétés mécaniques globales. Cependant, pendant le processus de coulée, des défauts tels que la porosité, les marques d'écoulement, les rayures, les bosses, les fissures et la coulée incomplète peuvent survenir. Ces défauts réduisent la qualité de l'apparence et les performances mécaniques des pièces moulées. Pour éviter ces problèmes pendant le processus de moulage sous pression, les concepteurs structurels doivent évaluer le plan de conception dans les premiers stades et organiser la structure de la pièce de manière raisonnable. En optimisant la structure, ils peuvent minimiser les défauts.

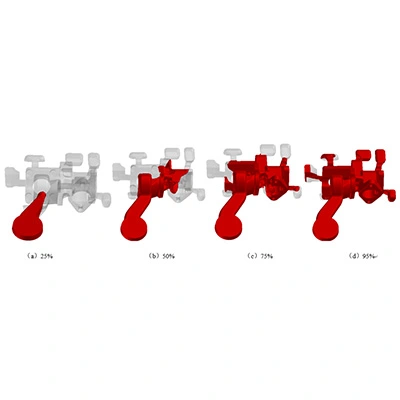

Les pièces moulées en alliage d'aluminium doivent être formées avec des moules, combinées à l'utilisation intégrée de machines de moulage sous pression et d'alliages d'aluminium. Le principe du processus de coulée sous pression consiste à utiliser une pression élevée pour injecter rapidement du métal fondu dans une cavité de moule métallique précise, où le métal se solidifie sous pression pour former une coulée. Le moulage sous pression à chambre froide et chaude sont les deux méthodes de base du processus de coulée sous pression. Dans le moulage sous pression à chambre froide, le métal fondu est versé manuellement ou automatiquement dans la chambre, puis le piston avance pour injecter le métal dans la cavité. Dans le processus de coulée sous pression à chambre chaude, la chambre est immergée dans le creuset et le métal fondu s'écoule automatiquement dans la chambre à travers l'orifice d'alimentation. Le piston se déplace vers le bas, poussant le métal fondu à travers le col de cygne dans la cavité. Une fois que le métal s'est solidifié, le moule de moulage sous pression s'ouvre et la coulée est retirée, complétant tout le processus de coulée sous pression.

La rationalité de la conception du moulage sous pression est cruciale pour l'ensemble du processus de moulage sous pression. Lors de la conception de pièces moulées sous pression, il est essentiel de prendre pleinement en compte les caractéristiques structurelles des pièces moulées et les exigences du processus de moulage sous pression. L'objectif est de minimiser l'apparition de défauts pendant le processus de coulée sous pression grâce à une conception optimale, améliorant ainsi considérablement la qualité des pièces moulées.

La conception de pièces moulées en alliage d'aluminium est une entreprise multiforme qui nécessite un examen attentif de divers facteurs pour produire des composants fiables et de haute qualité. De la sélection des matériaux et de l'épaisseur de paroi aux angles de tirage et à la finition de la surface, chaque aspect joue un rôle crucial. En adhérant à ces points clés et en tirant parti de l'expertise de grandes marques comme EMP, les fabricants peuvent libérer tout le potentiel du moulage sous pression en alliage d'aluminium. Ce processus continue d'être un atout inestimable dans la fabrication moderne, favorisant l'innovation et l'efficacité dans tous les secteurs.