Le moulage sous pression est un processus de fabrication populaire pour la production de pièces métalliques en grande quantité. Parmi les matériaux les plus couramment utilisés pour la coulée sous pression sont les alliages d'aluminium, qui offrent une large gamme de propriétés souhaitables telles que haute résistance, faible densité, excellente résistance à la corrosion et une bonne conductivité thermique. Dans cet article, nous examinerons de plus près comment sont fabriqués les alliages d'aluminium moulés sous pression.

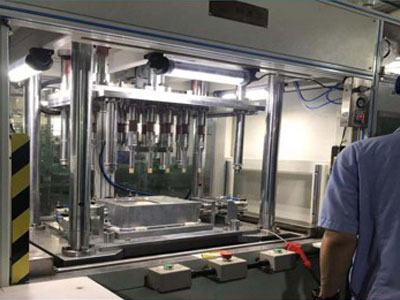

Le moulage sous pression est un processus qui consiste à injecter du métal fondu dans un moule en acier, ou une matrice, à haute pression. Le moule est ensuite ouvert et la partie solidifiée est éjectée. Il existe deux principaux types de moulage sous pression: la chambre chaude et la chambre froide.

Dans la coulée sous pression à chambre chaude, le système d'injection est immergé dans une piscine de métal fondu, généralement du zinc, qui est stockée dans un four. Lorsque le système d'injection est abaissé dans la piscine, un piston force le métal fondu dans la matrice. Cette méthode convient au zinc, au magnésium et à d'autres alliages à faible fusion qui n'érodent pas le piston et les autres composants du système d'injection.

Dans la coulée sous pression à chambre froide, le système d'injection est à l'extérieur du four et le métal fondu est versé dans la chambre de tir. Un piston force alors le métal fondu dans la matrice. Cette méthode est utilisée pour l'aluminium et d'autres alliages à fusion élevée qui éroderaient le piston et d'autres composants du système d'injection.

Les alliages d'aluminium sont largement utilisés pour la coulée sous pression en raison de leurs excellentes propriétés. Les alliages d'aluminium moulé sous pression les plus couramment utilisés sont la famille aluminium-zinc-magnésium (alliages Zamak) et la famille aluminium-silicium-magnésium (alliages Al-Si-Mg). Les deux types offrent un bon équilibre entre résistance, ductilité et ténacité.

Les alliages Zamak sont composés de zinc, d'aluminium et de magnésium. Ils sont connus pour leur excellente castabilité et leur haute résistance. Ils offrent également une bonne résistance à la corrosion et sont souvent utilisés pour les pièces automobiles, les appareils ménagers et les biens de consommation.

Les alliages Al-Si-Mg sont composés d'aluminium, de silicium et de magnésium. Ils offrent une excellente castabilité et sont très résistants à la corrosion, à l'usure et à la chaleur. Ils sont couramment utilisés pour les pièces automobiles, les boîtiers électroniques et les applications aérospatiales.

Le procédé de moulage sous pression pour les alliages d'aluminium suit les mêmes étapes générales que tout autre procédé de coulée sous pression:

Le moule est préparé en le nettoyant, en le lubrifiant et en le chauffant à la température appropriée.

L'alliage d'aluminium fondu est mis à la louche ou pompé dans la chambre de grenaille de la machine de coulée sous pression.

Le piston force le métal fondu dans la cavité du moule à haute pression, généralement entre 10,000 et 30,000 psi, en fonction de la taille et de la complexité de la pièce.

Le moule est refroidi et la partie solidifiée est éjectée de la matrice.

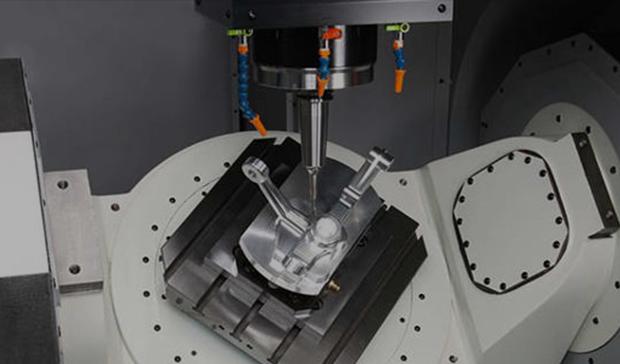

La pièce est ensuite coupée et finie pour éliminer tout excès de matériau ou imperfections.