Gestion thermique

Contrôle de température uniforme:

Dans le moulage sous pression en aluminium, le maintien d'une température constante dans le moule est essentiel pour éviter le gauchissement ou la fissuration des pièces. Cette uniformité aide à contrôler le processus de solidification, réduisant les contraintes internes qui peuvent compromettre l'intégrité des parties.

Conception de canal de refroidissement:

Des canaux de refroidissement correctement conçus sont essentiels pour une dissipation thermique efficace. Ces canaux assurent un refroidissement rapide et uniforme, qui non seulement raccourcit les temps de cycle, mais améliore également la stabilité dimensionnelle et réduit la probabilité de défauts.

Précision dimensionnelle

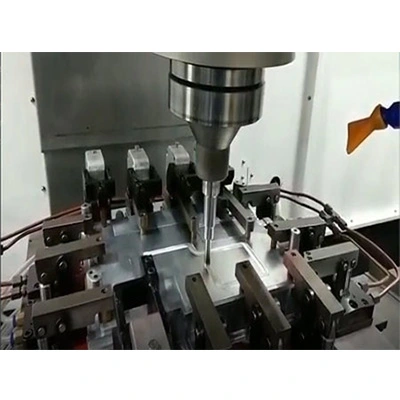

Précision de moule:

La haute précision dans la conception du moule est essentielle pour obtenir la précision dimensionnelle souhaitée des pièces moulées. Cela implique une planification et une exécution détaillées des paramètres de moulage sous pression, garantissant que les pièces répondent à des exigences de tolérance strictes sans avoir besoin d'un post-traitement approfondi.

Inspection et étalonnage:

L'inspection régulière et l'étalonnage des moules sont des pratiques fondamentales pour maintenir la précision. Cela implique l'utilisation d'outils et de techniques de mesure avancés pour détecter et corriger les écarts par rapport aux dimensions spécifiées, garantissant ainsi une qualité constante tout au long de la production.

Éviter les défauts

Réduction de la porosité et du piégeage au gaz:

La porosité est un défaut courant dans la coulée sous pression, souvent causée par des gaz piégés ou un mauvais écoulement de métal. Des techniques telles que la coulée sous pression sous vide, l'optimisation des systèmes de ventilation et le contrôle de la vitesse d'injection peuvent réduire considérablement ces défauts.

Fonte et dégazage propres:

Le maintien de processus de fusion propre et d'un dégazage efficace est essentiel pour minimiser le piégeage des gaz. Cela garantit que l'aluminium est exempt d'impuretés, ce qui peut autrement entraîner des imperfections de surface et des propriétés mécaniques compromises.

Utilisation d'agents de libération:

Des agents de démoulage de haute qualité empêchent l'adhérence des pièces coulées au moule, réduisant le risque de défauts de surface et facilitant une éjection plus douce de la matrice.

Exigences de coulée à paroi mince

Optimisation d'écoulement et de remplissage:

La coulée à paroi mince nécessite un contrôle précis de l'écoulement et du remplissage d'aluminium fondu pour assurer un remplissage complet de la cavité. Des outils de simulation avancés peuvent aider à prédire les modèles d'écoulement, garantissant que le matériau atteint toutes les zones du moule sans former de défauts.

Soutien pendant le refroidissement:

Fournir un support structurel pendant la phase de refroidissement est essentiel pour éviter la déformation dans les sections à parois minces. Cela implique souvent l'utilisation de montages ou de stratégies de refroidissement qui assurent une contraction uniforme et maintiennent la géométrie des pièces.

Meurent l'usure et l'entretien

Maintenance programmée:

La mise en œuvre d'un calendrier d'entretien régulier est essentielle pour prolonger la durée de vie des matrices et assurer une qualité constante des produits. Cela comprend l'inspection des modèles d'usure, le nettoyage et les réparations nécessaires pour éviter les pannes inattendues.

Surveillance de l'usure:

La surveillance continue de l'usure des matrices permet d'identifier les problèmes potentiels avant qu'ils ne conduisent à des défauts. Des technologies telles que les capteurs d'usure et les logiciels de maintenance prédictive peuvent fournir des alertes précoces, permettant des interventions rapides.

En se concentrant sur ces domaines clés, les fabricants peuvent améliorer la qualité, les performances et la fiabilité des pièces moulées sous die en aluminium, répondant ainsi aux exigences exigeantes d'industries telles que l'automobile, l'aérospatiale et l'électronique.