Statut actuel de l'industrie du traitement des boîtiers de moteur moulés sous pression

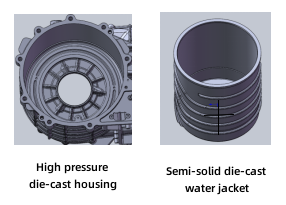

Le boîtier du moteur moulé sous pression refroidi à l'eau est généralement composé de deux pièces moulées sous pression: la coque extérieure et la chemise d'eau. Après une série de processus tels que le traitement de soudage, la combinaison de gaine chaude, le soudage par friction par agitation, le traitement et les tests de post-soudage, un boîtier de moteur à cavité scellé refroidi à l'eau est finalement formé.

Le moulage sous pression des coques de moteur utilise généralement un processus de coulée à haute pression, mais la coulée à haute pression a un défaut de processus, c'est-à-dire, dans le processus de coulée est facile à impliquer dans le flux d'air, le rétrécissement des pores de moulage, le traitement thermique sera également bouillonnant, ce qui apporte beaucoup de risques pour la sécurité de la coque du moteur, À l'heure actuelle, le taux de qualification de la coque du moteur de coulée sous pression de l'industrie n'est que de 70%, le taux de rebut est très élevé.

Solution d'amélioration pour le traitement des cas de moteur moulé sous pression

La chemise d'eau est la partie centrale de la coque de moteur moulée sous pression, nichant le stator du moteur, pour assurer le fonctionnement normal du rotor, son étanchéité à l'air, les performances de la force et la concentricité affectent directement les performances de sécurité du moteur, par conséquent, Nous améliorons le schéma de processus de coquille de moteur moulé sous die selon le processus de moulage et de soudage de veste d'eau.

Pour le problème traditionnel de porosité de moulage sous pression, nous choisissons la nouvelle veste d'eau de moulage sous pression semi-solide, en tirant la chemise d'eau semi-solide de coquille de moteur de coulée sous pression par rapport à la technologie existante de la veste d'eau de moulage sous pression ou de moulage, a une excellente étanchéité à l'air et des performances de force, Tout en utilisant un processus avancé de soudage par friction d'agitation pour compléter la cavité d'étanchéité du canal d'écoulement, pour assurer le fonctionnement normal et sûr du travail du moteur.