Avec le développement rapide de l'industrie des véhicules électriques, le processus de fabrication des boîtiers de contrôle électroniques s'améliore également constamment. En tant que méthode de production efficace, le moulage sous pression joue un rôle important dans la fabrication de boîtiers de commande électroniques.

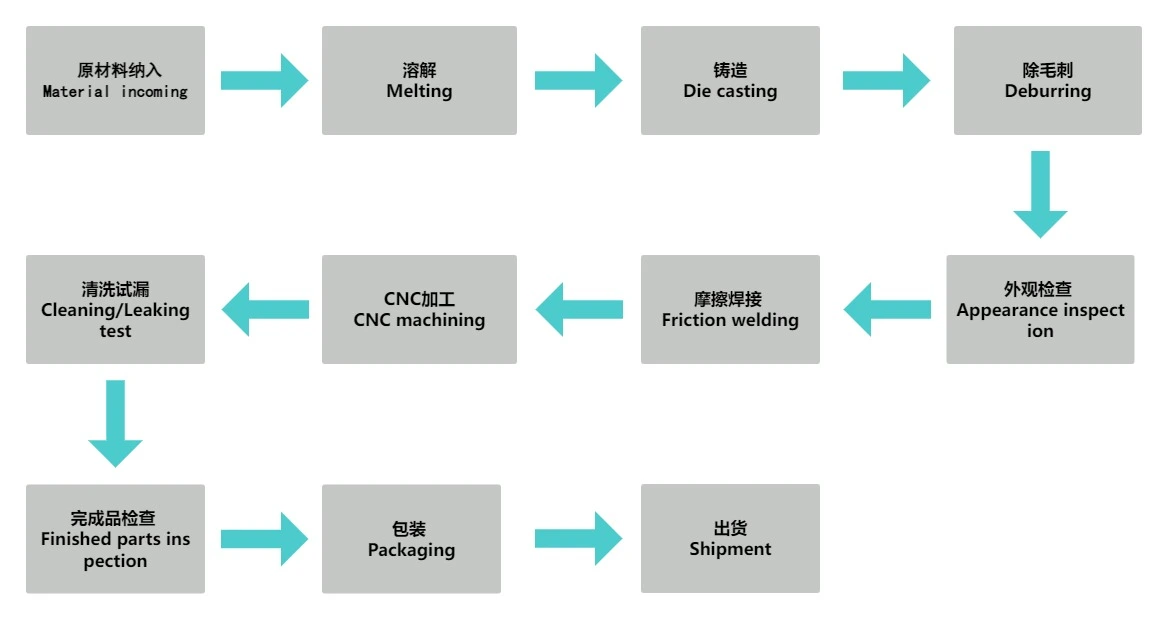

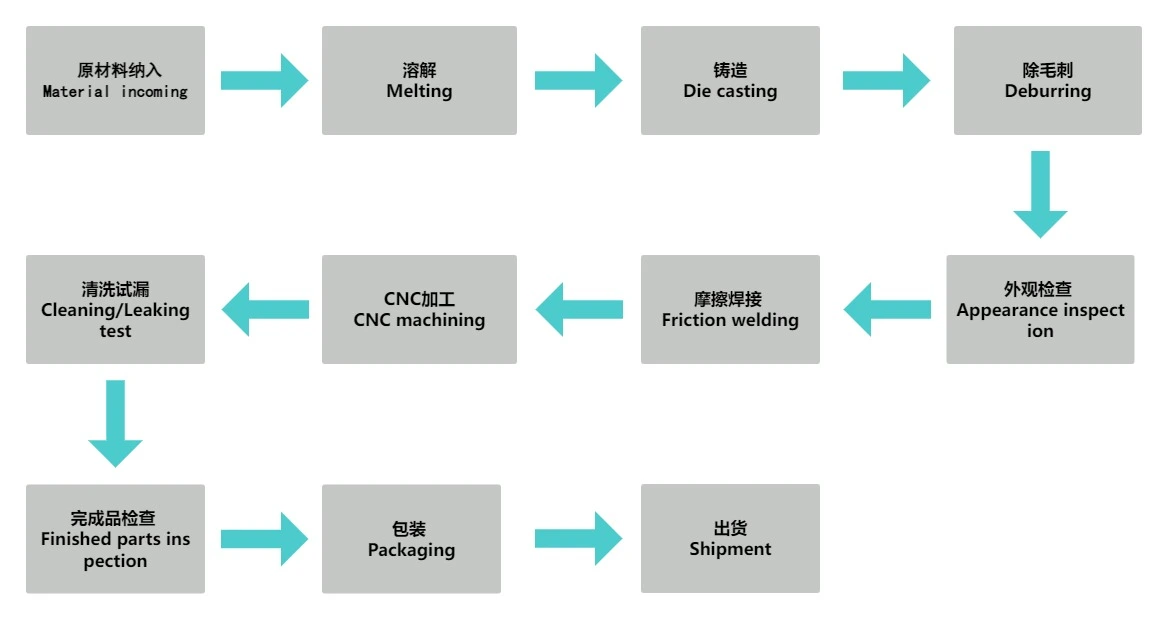

La fabrication de boîtiers de commande électroniques moulés sous pression est un projet complexe impliquant une conception de précision et un contrôle de processus strict. Tout d'abord, il est nécessaire d'analyser le processus de moulage sous pression des pièces du boîtier de contrôle électronique et de déterminer les principaux paramètres de processus de la production de moulage sous pression. Cela comprend la conception de la surface de séparation, la conception du système de débordement, la conception du système d'éjection, la conception du système de refroidissement et la conception globale de la structure du moule.

Dans le processus de moulage sous pression, le contrôle de la température du moule et de l'aluminium fondu est crucial. Une température de moule inégale ou inappropriée entraînera des problèmes de qualité de coulée, tels que des cavités de retrait, des pores et d'autres défauts. Par conséquent, un contrôle précis de la température du moule et un débit raisonnable de liquide d'aluminium sont les clés pour assurer la qualité des pièces moulées.

Le soudage par friction est une étape critique dans la fabrication des boîtiers de commande électroniques. La couche d'oxyde sur la surface de la soudure doit être enlevée, et une allocation d'usinage d'environ 1mm doit être laissée sur la surface supérieure. L'espace de soudure doit être inférieur à 0.2mm et la différence de hauteur doit être inférieure à 0.3mm pour assurer la qualité du soudage.

Les tests d'étanchéité à l'air des pièces moulées sous pression sont une étape clé pour garantir la qualité et les performances. Les pièces moulées sous pression qualifiées doivent avoir une valeur de fuite ne dépassant pas 0,1 kPa dans des conditions d'essai spécifiées. Cette norme garantit que chaque pièce moulée sous pression répond aux exigences d'étanchéité à l'air, garantissant la fiabilité et la sécurité du produit.

La propreté du boîtier de commande électronique moulé sous pression est également essentielle à ses performances. Dans le domaine des équipements de nettoyage par moulage sous pression, la technologie de nettoyage des voies navigables et les solutions pour la coque du «système à trois puissances» sont particulièrement importantes. La propreté des particules de la cavité interne après le nettoyage doit être maintenue à moins de 500um pour s'assurer que la voie navigable est lisse et ne causera pas de dommages mortels dus aux particules de saleté.

L'inspection de la qualité est la dernière étape du processus de moulage sous pression, mais elle est tout aussi importante. Grâce à l'inspection aux rayons X, aux tests de pression et aux mesures dimensionnelles, nous nous assurons que chaque boîtier de contrôle électronique répond à des normes de qualité strictes.

En résumé, la fabrication de boîtiers de commande électroniques moulés sous pression est un processus complexe impliquant plusieurs étapes de processus. De la conception du moule aux tests d'étanchéité à l'air des pièces moulées aux exigences finales de propreté, chaque étape nécessite un contrôle précis pour assurer la performance et la sécurité du produit. À mesure que la technologie progresse et que les normes s'améliorent, ces processus continueront de jouer un rôle important dans l'industrie du moulage sous pression.