L'aluminium est devenu la pierre angulaire de l'ingénierie automobile moderne, offrant un mélange unique de propriétés légères (30 à 50% plus légères que l'acier), de résistance à la corrosion et de rapports haute résistance/poids. Pour les pièces automobiles personnalisées, les alliages d'aluminium comme le 6061-T6 et l'A380 sont préférés pour leur adaptabilité à l'usinage CNC, au moulage sous pression et au formage hydraulique-des processus qui permettent des géométries complexes tout en maintenant des tolérances de ± 0.05mm.

Gestion thermique: Idéal pour les plateaux de batterie EV et les boîtiers de moteur, où les canaux de refroidissement intégrés réduisent les risques de surchauffe.

Flexibilité de la conception: les simulations à 5 axes CNC et à l'IA permettent des conceptions sur mesure pour les composants de course (par exemple, les freins à main à dérive) et les kits de carrosserie aérodynamiques.

Durabilité: la recyclabilité 95% s'aligne sur les initiatives mondiales de neutralité carbone, essentielles pour les équipementiers ciblant la conformité ESG.

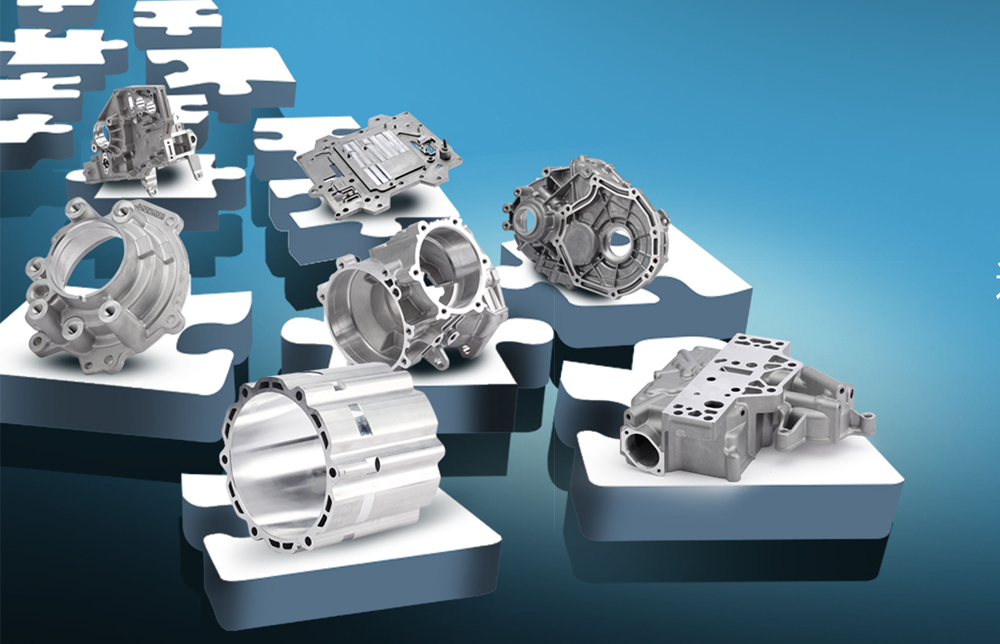

Systèmes de véhicule électrique (EV)

Boîtiers de batterie: Les coques en aluminium 3003/6061 moulées sous pression protègent les cellules lithium-ion tout en réduisant le poids de 40% par rapport à l'acier.

Boîtiers de moteur: la coulée assistée par vide minimise la porosité (<0.1%), assurant une durabilité dans des conditions de fonctionnement de 200 ° C.

Composantes de performance et de course

Freins à main hydrauliques: Les freins à main de dérive en aluminium anodisé (par exemple, les modèles AUSO-RACING) résistent aux forces de 500Nm, avec des ports M10 pour une installation rapide sur les plates-formes BMW et Toyota.

Pièces de suspension: les bras de commande en aluminium forgé améliorent la stabilité dans les virages, coupant la masse non suspendue de 25%.

Mises à niveau esthétiques et fonctionnelles

Roues personnalisées: les jantes en alliage 6061-T6 avec rayons fraisés CNC réduisent l'inertie de rotation, augmentant ainsi l'accélération et l'efficacité énergétique.

Kits de carrosserie: Les ailes et les capots en aluminium hydroformé atteignent des courbes sans couture (0.8mm d'épaisseur) pour l'esthétique des supercars.

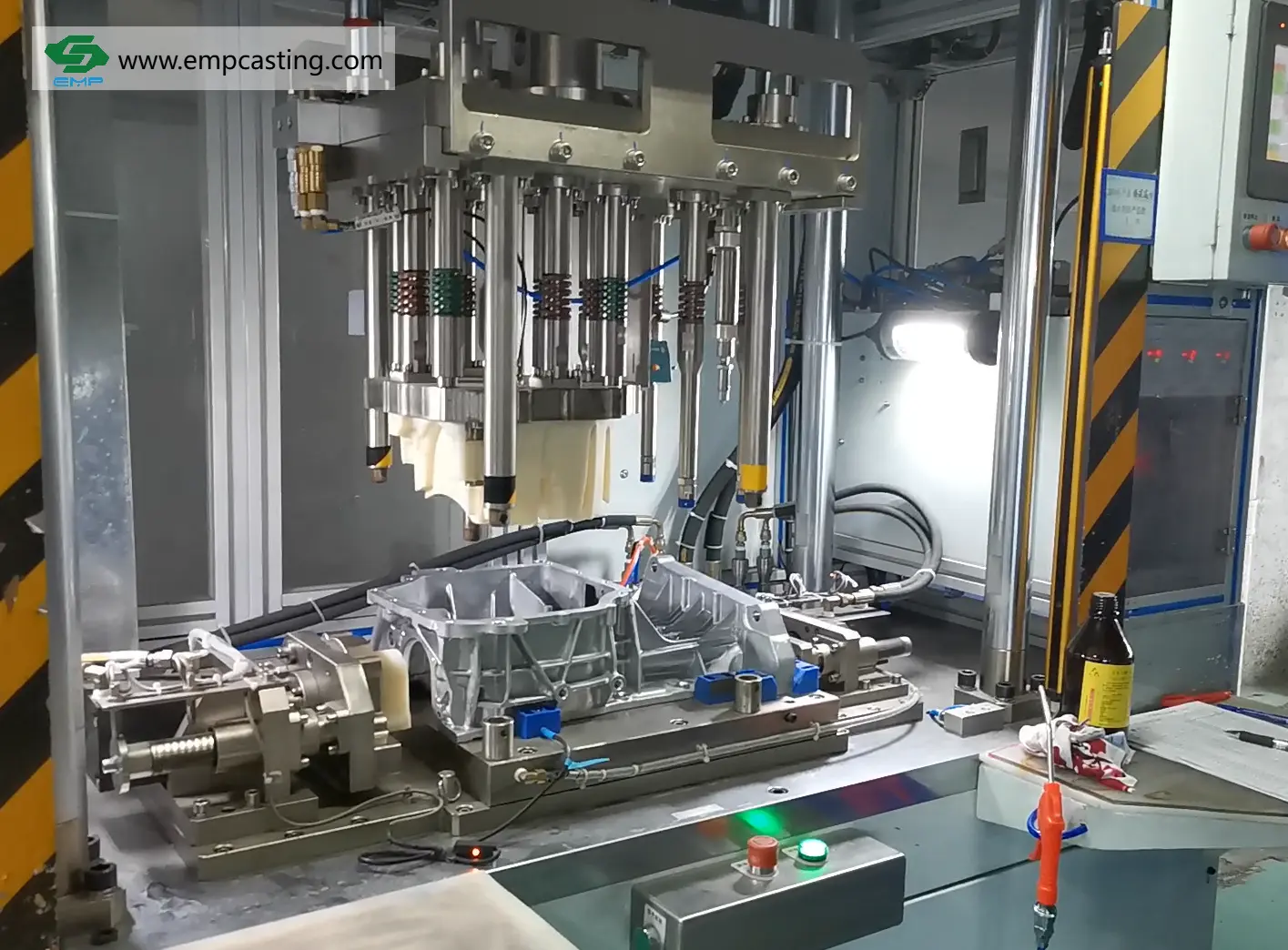

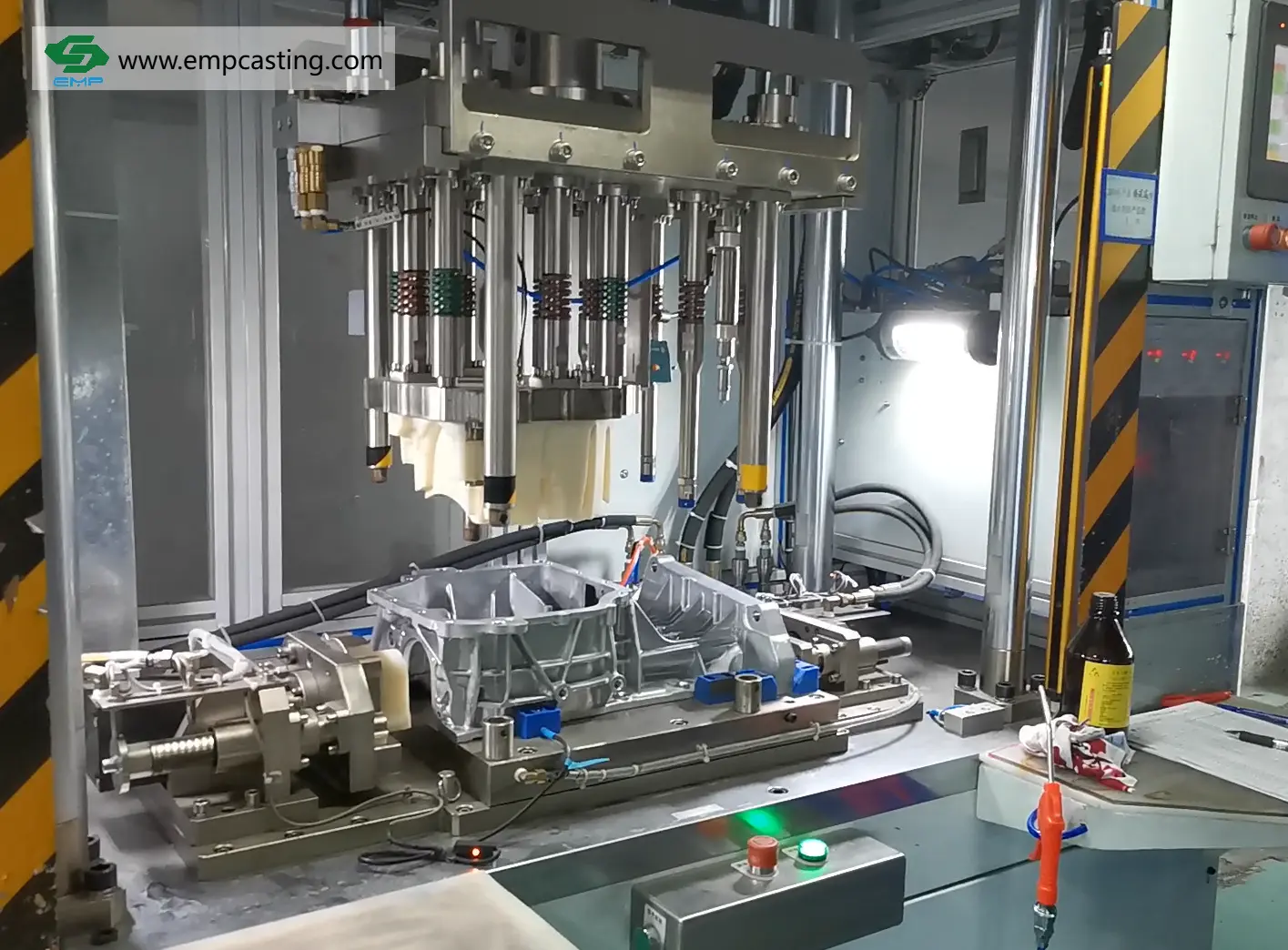

Prototypage optimisé par l'IA Les algorithmes d'apprentissage automatique analysent les itérations de conception 10,000 en 2 heures, identifiant l'épaisseur de paroi optimale (1.5-3mm) et les motifs de nervures pour éviter la déformation sous charge.

La technologie Giga Press inspirée de la fonderie hybride Tesla produit des sous-cadres arrière monobloc, éliminant 70 soudures et réduisant les coûts de production de 30%.

Ingénierie de surface

Oxydation par micro-arc (MAO): crée des revêtements céramiques de 20 μm pour les étriers de frein, malgré les heures de pulvérisation de sel 1,000.

Gravure laser: ajoute des textures antidérapantes aux systèmes de pédale sans compromettre la résistance à la fatigue.

EV Boom: Le marché mondial des pièces automobiles en aluminium devrait atteindre 910 milliards de dollars d'ici 2030, grâce à l'adoption des véhicules électriques (40% TCAC).

Production localisée: 80% des fournisseurs de niveau 1 ont désormais besoin de hubs CNC régionaux (par exemple, des installations Guangdong/YMP) pour répondre aux mandats de livraison JIT.

Usines intelligentes: les presses IoT ajustent automatiquement les paramètres (pression: 300 à 450 bar; température: 680 ± 5 ° C) pour les lots zéro défaut.

Certifications: conformité IATF 16949 et ISO 9001 pour la qualité automobile.

Capacités de R & D: 15 ans d'expérience dans le développement d'alliages (par exemple, les alliages Si hypereutectiques pour les applications à haute usure).

Évolutivité: QMC aussi bas que 100pcs pour les prototypes, avec expédition DDP vers 160 + pays.