Avec la nécessité d'une réduction légère, économe en énergie et des émissions, les alliages d'aluminium sont de plus en plus utilisés dans les domaines du transport tels que l'aérospatiale, les automobiles et les navires. L'utilisation de matériaux légers pour les pièces automobiles est un moyen efficace de réduire le poids d'un véhicule. La coulée de matrices en aluminium est le choix préféré en raison de ses excellentes propriétés de matériau, de sa facilité de formage et de son poids léger. L'application des pièces moulées en alliages d'aluminium dans les automobiles se concentre principalement sur les pièces de boîtier, les pièces de moteur et d'autres composants.

1 La forme des pores dans les pièces moulées en alliage d'aluminium

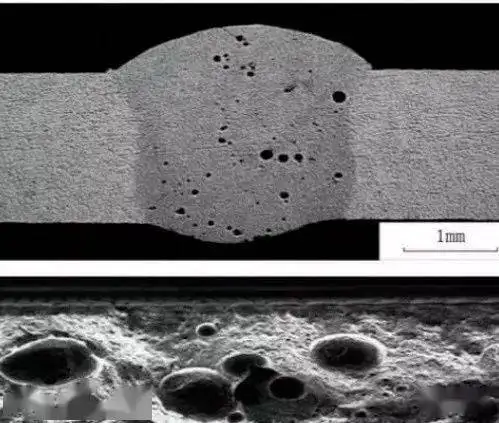

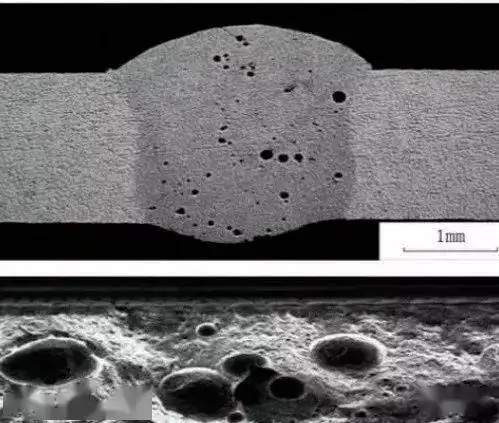

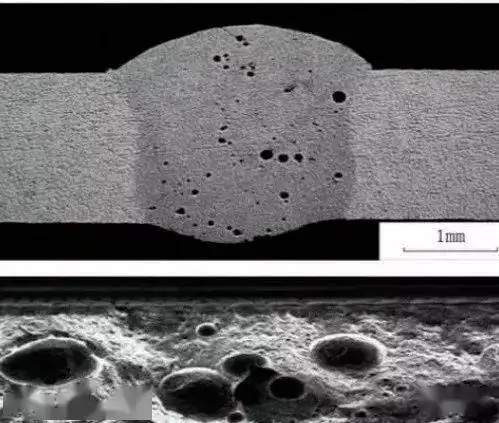

La porosité est un défaut sphérique poreux avec une surface intérieure lisse dans les pièces moulées. Généralement, le gaz précipité sous forme de bulles pendant le processus de refroidissement et de solidification est trop tard pour évacuer le niveau de liquide et reste dans la coulée sous pression pour se former. Ne peut pas être déchargé dans le processus de solidification de la coulée pour former un petit pore dispersé, le soi-disant sténopé, et plus rond et inégal, apparaissent souvent dans la section épaisse de la coulée et la vitesse de refroidissement est des pièces plus lentes.

2 Techniques pour optimiser les stomates

2.1 technologie de vide élevé à double canal

Grâce à l'application de la nouvelle technologie de vide poussé à double canal, la teneur en gaz dans la cavité du moule et la chambre de pression est réduite pour la rendre proche de l'état de vide, et l'application de la technologie de purification et de dégazage est augmentée pour réduire la teneur en gaz de la matière fondue, Pour réduire la formation de trous d'air dans la coulée sous pression.

Optimisation 2.2 du processus de revêtement en poudre

Optimisez le processus de revêtement en poudre et réduisez la quantité résiduelle d'agent de démoulage en raccourcissant le temps de revêtement en poudre, en améliorant la direction de la buse et en prolongeant le temps de soufflage, ce qui peut effectivement éviter les défauts intensifs de sténopé causés par la vaporisation instantanée de l'aluminium fondu et de l'humidité.

2.3 façons d'améliorer les porosités pour le moulage sous pression en alliage d'aluminium

Le choix raisonnable du point de commutation à grande vitesse a une grande influence sur la qualité interne des pièces de moulage sous pression. Les collègues ont amélioré le système de coulée des pièces de moulage sous pression en fonction des exigences de qualité internes des produits, ce qui a une importance positive pour l'amélioration de la qualité des pièces de moulage sous pression.