1. Aperçu du marché des véhicules électriques

Les véhicules à énergie nouvelle sont une direction importante pour la transformation et la modernisation de l'industrie automobile mondiale. En tant que transporteur centralisé pour l'intégration et l'innovation des technologies émergentes et de l'industrie automobile, les véhicules à énergie nouvelle sont devenus le centre de la concurrence de l'industrie dans les principaux pays automobiles du monde. À l'heure actuelle, les principaux pays développés et régions du monde considèrent les véhicules à énergie nouvelle comme une direction stratégique importante pour le développement futur et accélèrent leur aménagement industriel. En 2019, les ventes mondiales de véhicules à énergie nouvelle étaient d'environ 2.21 millions, soit une augmentation de près de 10% d'une année sur l'autre, dont les véhicules électriques purs représentaient toujours la force principale, représentant 74% des ventes globales de véhicules à énergie nouvelle, et les véhicules hybrides rechargeables représentaient 26%.

Du point de vue des modèles, les dix meilleurs modèles avec les plus grandes ventes de véhicules à énergie nouvelle dans le monde sont Tesla Model 3, série BAIC EU, Nissan Leaf, BYD Yuan/S2 EV, SAIC Baojun Série E, BMW 530e/Le, Mitsubishi Outlander PHEV, Renault Zoe, Hyundai Kona EV et BMW i3, Parmi lesquels Tesla Model 3 a remporté le modèle le plus vendu avec un nouveau volume de ventes de 300,000 unités. En décembre, 53,000 véhicules ont été livrés dans le mois, établissant un nouveau record de livraison à un mois. Évidemment, dans les dix prochaines années, les véhicules électriques deviendront une partie de plus en plus importante de notre avenir automobile. Et la demande de pièces de moulage sous pression en aluminium augmentera également, alors qu'est-ce que cela signifie pour les pièces de moulage sous pression en aluminium?

2. l'influence des pièces de moulage sous pression en aluminium sur les véhicules électriques

L'alliage d'aluminium, qui présente les caractéristiques de haute résistance et de forte conductivité, peut être utilisé pour les pièces de véhicules électriques moulées sous pression. Il peut être coulé rapidement et de manière fiable, par exemple par un processus de moulage sous pression à haute pression. Après la coulée, un alliage approprié doit conserver ses propriétés suffisamment pour répondre aux applications nécessaires. Ces dernières années, le développement de la technologie de moulage sous pression en alliage d'aluminium a généralement été à travers l'optimisation continue et l'ajustement de la composition des matériaux d'alliage, combiné avec la technologie de moulage sous pression sous vide élevé et le réglage des paramètres de traitement thermique, pour donner un plein jeu aux caractéristiques de processus des matériaux d'alliage, Avec l'aide de l'injection à haute pression et le remplissage à basse vitesse améliorent continuellement les propriétés mécaniques complètes des matériaux d'alliage de coulée sous pression.

3.Véhicule électrique boîtier de batterie

La densité de l'alliage d'aluminium est de 2.7g/cm³, et l'alliage d'aluminium présente des avantages évidents en termes de compression ou de soudage. La densité de l'alliage de magnésium est de 1.8g/cm³ et celle de la fibre de carbone est de 1.5g/cm³. Ces matériaux sont utilisés pour produire des plateaux de batterie, ce qui améliorera considérablement le niveau léger des véhicules à énergie nouvelle. Comme on sait que le boîtier de la batterie sont principalement des utilisations AlSi10MgFe, ENAC43400,Matériaux A380Pour le moulage sous pression en alliage d'aluminium. Les boîtiers de batterie moulés à partir de ces matériaux ont une bonne plasticité et une excellente résistance à la corrosion, en particulier aucune tendance à la fissuration par corrosion sous contrainte et de bonnes performances de soudage, rendant ces matériaux en aluminium extrêmement appropriés pour l'application de ce projet. Afin de garantir la qualité du produit des pièces moulées en alliage d'aluminium, il est nécessaire d'adopter des technologies de soudage avancées telles que le soudage par friction pour s'assurer que les produits sont intégrés.

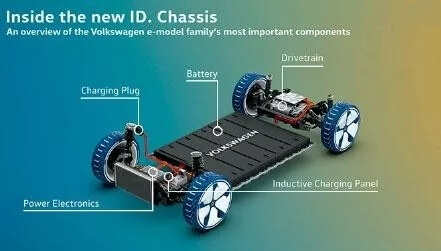

Les BEV spécialement construits utilisent des plates-formes de style «skateboard», telles que les plates-formes Rivian et Volkswagen MEB. Habituellement, le boîtier de la batterie est situé entre les essieux, et le moteur et le système de contrôle sont installés au-dessus des essieux.

Ce qui montre une méthode typique qui utilise un type de grille (ou un carton en forme d'oeuf) structure pour fixer et protéger le module de batterie dans le cadre et le couvercle inférieur (assurant à la fois la protection et l'intégrité du châssis).

4. Résumé

De nos jours, le développement des véhicules électriques va de mieux en mieux, les ventes annuelles augmentent progressivement, la popularité du public est également de plus en plus élevée, et il apporte de plus en plusOpportunités pour l'industrie du moulage sous pression en alliage d'aluminium. On pense que la demande de pièces moulées en alliage d'aluminium pourVéhicules électriquesAugmentera dans un proche avenir.

Nouveau châssis de véhicule d'énergie

Nouvelle batterie de véhicule d'énergie