Dans l'industrie automobile d'aujourd'hui, les blocs-batteries traditionnels à énergie nouvelle/véhicule électrique (NEV/EV) adoptent généralement des structures de bloc-batterie à cadre d'acier pour répondre à diverses incrustables et antidéflagrantes, et les exigences de performance des porteurs supportées par l'industrie et les réglementations gouvernementales.

Bien que le cadre en acier offre d'excellentes performances pour ces tâches requises, en fin de compte, un domaine dans lequel il entrave les performances du NEV/EV est l'efficacité globale du véhicule. Parce que la structure à ossature d'acier est très lourde, elle augmente le poids du véhicule, ce qui affecte directement sa résistance au roulement. Une résistance au roulement plus élevée pour le véhicule signifie des besoins énergétiques plus élevés pour mettre le véhicule à la vitesse, ainsi que pour maintenir une croisière en régime permanent.

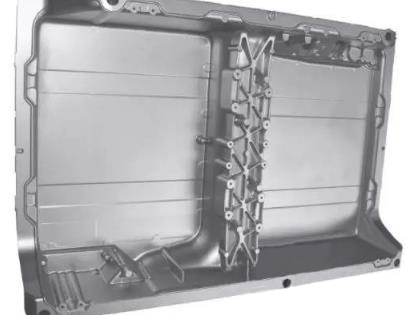

Pour cette raison, les chercheurs ont cherché des moyens d'augmenter l'efficacité globale du NEV/EV en réduisant le poids de la batterie. L'une des directions que les chercheurs ont explorées a été l'utilisation de nouveaux boîtiers de batterie légers en alliage d'aluminium formés avec un moulage sous pression à haute pression.

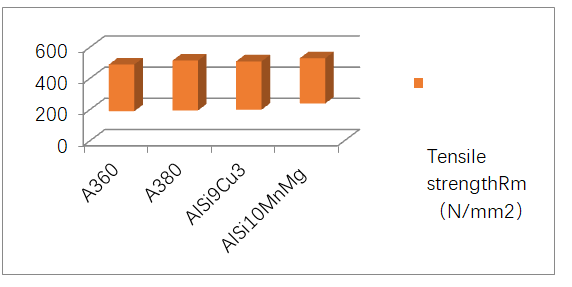

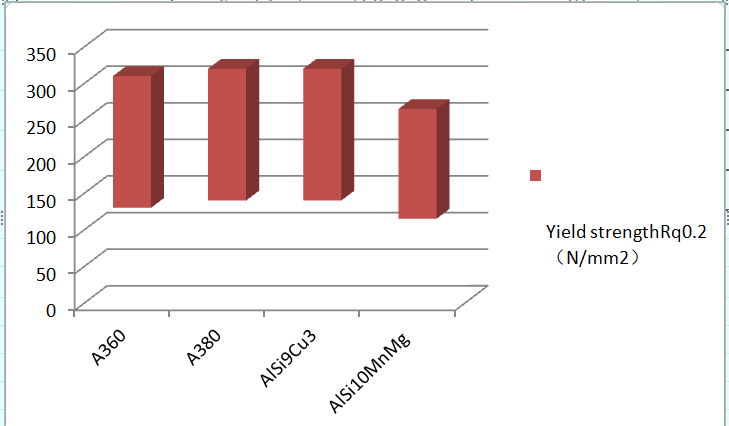

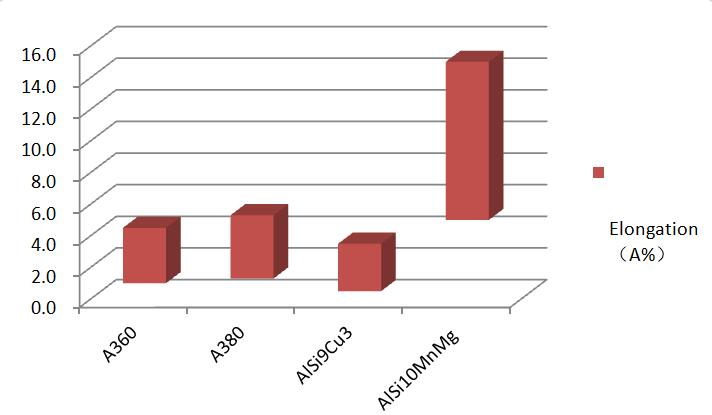

AC-43500 EN, (ou AlSi10MnMg pour la désignation chimique EN), est le principal alliage d'aluminium actuellement utilisé dans la formation de pièces structurelles et de sous-ensembles qui ont des exigences de performances mécaniques élevées dans le châssis automobile. Cet alliage, principalement utilisé dans le carter d'huile, le toit ouvrant et les sous-ensembles de toit convertible, les essieux avant, les supports de moteur, les ensembles de montage de suspension, les sous-châssis à composants multiples, etc. Le tableau suivant compare les propriétés physiques d'AlSi10MnMg et d'autres matériaux d'alliage d'aluminium.

En condition de fonte, la valeur de déformation de l'alliage moulé sous pression standard est de 5 à 10%. Afin d'atteindre la valeur de déformation maximale à des valeurs de résistance modérée, l'alliage moulé sous pression AC-43500 l'EN AlSi10MnMg a été développé. Avec un traitement thermique supplémentaire, un allongement de plus de 15% peut être obtenu, ou la limite de rendement de 260 MPa peut être atteinte.

En plus de ces propriétés mécaniques spéciales,AC-43500 ENL'alliage AlSi10MnMg présente également les caractéristiques suivantes dans les applications de moulage sous pression: excellentes performances de coulée, aucune adhérence sur les moules de moulage sous pression, bonne résistance à la corrosion, haute durabilité, bonnes performances de soudage, convient pour le poinçonnage et le pressage.

Avec différents processus de traitement thermique (voir tableau ci-dessous), les propriétés mécaniques de l'alliage peuvent être ajustées.

| Résistance à la traction | Limite de rendement | Élongation | |

| Rm(N/mm2) | Rq0.2(N/mm2) | (A %) | |

| F | 250-290 | 120-150 | 5 déc 10 f |

| T4 | 210-260 | 95-140 | 15-22 |

| 275-340 | 155-245 | 4 déc 9 f | |

| T6 | 290-340 | 210-280 | 7 déc 12 ans |

| T7 | 200-240 | 120-170 | 15-20 |

L'équipe d'ingénierie d'EMP, armée de plusieurs années d'expérience dans le processus de moulage sous pression en alliage d'aluminium, a préparé des expériences comparant les caractéristiques de divers matériaux et a atterri sur une solution technique combinant le matériau EN AC-43500 AlSi10MnMg avec une technologie avancée de moulage sous pression.

Afin que les pièces moulées répondent aux conditions de traitement thermique, les ingénieurs ont testé à plusieurs reprises différentes méthodes de moulage sous pression et déterminé le processus de coulée sous pression sous vide en raison de son aptitude supérieure au traitement thermique. Les moulages produits dans des conditions de coulée sous pression sous vide ont une compacité élevée et répondent pleinement aux conditions de T4-T7 traitement thermique.

& Nbsp; Après traitement thermique correspondant, le taux d'élongation (A %) de l'EN AC-43500 AlSi10MnMg peut atteindre 15-20, ce qui est 30-60 fois celui des matériaux en alliage d'aluminium général, qui répond aux exigences des composants structurels à haute résistance et durables adaptés aux boîtiers de batterie légers pour l'utilisation de NEV/EV.